Wydobycie ropy i gazu w Polsce odbywa się w głównej mierze na trzech obszarach – Niżu Polskim, Podkarpaciu oraz Morzu Bałtyckim. Z tych trzech lokacji, wydobycie węglowodorów spod dna morskiego jest procesem najbardziej skomplikowanym i wymagającym dużego doświadczenia. Górnictwo morskie należy do najniebezpieczniejszych i najtrudniejszych zawodów – pisze Mariusz Marszałkowski, redaktor BiznesAlert.pl

W pierwszej relacji tekstowej z pobytu na złożu B8 skupiłem się na aspekcie logistycznym funkcjonowania statków zaopatrzeniowych. W poniższym, głównym aktorem będą polskie platformy zlokalizowane na morzu Bałtyckim.

Morskim górnictwem ropy i gazu w Polsce zajmuje się spółka Lotos Petrobaltic. Firma ta ma kilkudziesięcioletnie doświadczenie w pracach realizowanych na wodach polskiej Wyłącznej Strefy Ekonomicznej (WSE). Polski Petrobaltic (jeszcze bez przedrostka Lotos) powstał na początku lat 90. XX wieku. Dokładnie 27 listopada 1990 roku zarządzeniem Ministra Przemysłu i Handlu zostało powołane Przedsiębiorstwo Poszukiwań i Eksploatacji Złóż Ropy i Gazu „Petrobaltic”. Jednak Spółka ma za sobą bogatą i barwną historię sięgającą 1975 roku. Wtedy to rządy Polski, Związku Radzieckiego i NRD, podjęły decyzję o powołaniu do życia przedsiębiorstwa o nazwie Wspólna Organizacja Poszukiwań Naftowych na Morzu Bałtyckim „Petrobaltic” (WOPN „Petrobaltic”).

Marszałkowski: Bałtyckie konie robocze polskiego offshore węglowodorowego

To z tej firmy wywodzą się pierwsze kadry zarządzające, załogi platform oraz statków, a także pracownicy lądowi, którzy w 1990 roku współtworzyli polskie przedsiębiorstwo. Dzięki doświadczeniom zdobytym w organizacji międzynarodowej z powodzeniem zaczęli rozwijać firmę, która wzbudziła nadzieję na polską ropę i realizowali ją na tyle odważnie, na ile pozwalały rzeczywiste zasoby surowców ukrytych pod dnem Bałtyku.

Koncesje Lotos Petrobaltic na poszukiwanie i rozpoznawanie złóż ropy naftowej i gazu ziemnego obejmują trzy obszary o łącznej powierzchni ponad 3170 kilometrów kwadratowych. Leżą one we wschodniej części WSE Polski. Lotos Petrobaltic ma dwie koncesje na wydobywanie kopalin ze złóż B3 i B8, które są aktualnie eksploatowane.

Autor w poniższym artykule skupi się na opisie funkcjonowania centrum produkcyjnego i wydobycia ze złoża B8 oraz zgłębi tajemnice platformy wiertniczej i jej działania.

Na złożu B8 obecnie funkcjonują dwie platformy – platforma Lotos Petrobaltic oraz platforma Petrobaltic. Są ze sobą połączone pieszą kładką i stoją do siebie rufami. Platforma Lotos Petrobaltic to platforma wiertnicza, ale obecnie pełni rolę platformy wspomagającej – platformy głowicowej. We wrześniu 2019 roku platforma Petrobaltic została posadowiona na złożu B8 obok platformy Lotos Petrobaltic, która wydobywała ropę ze złoża od 2015 roku. Rozpoczęcie produkcji sześć lat temu było możliwe dzięki przystosowaniu platformy wiertniczej Lotos Petrobaltic do prowadzenia prac wydobywczych. Centrum produkcyjne powstałe w wyniku przebudowy i modernizacji platformy Petrobaltic, we wrześniu 2020 roku osiągnęło pełną zdolność produkcyjną, co zostało potwierdzone 30-dniowym testem. Platforma przejęła wydobycie z Lotos Petrobaltic i została przekazana do eksploatacji.

Wiercenie

Głównym zadaniem platformy wiertniczej jest prowadzenie operacji wiertniczych. Kiedy po żmudnych pracach sejsmicznych i badawczych uda się odkryć potencjalnie interesujące pokłady węglowodorów, do pracy przystępuje platforma wiertnicza. Jej zadaniem jest wywiercić odwierty poszukiwawcze, aby ocenić czy w zbadanym złożu rzeczywiście znajdują się węglowodory, a także ocenić ich ilość, jakość i opracować najbardziej optymalną metodę wydobycia. Charakterystycznym elementem platformy wiertniczej jest wysoka na ponad 70 metrów wieża wiertnicza. Wiertnica ta służy do wprowadzania specjalnych rur wiertniczych do otworu wiertniczego.

Na szczycie wieży zamontowane jest specjalistyczne urządzenie nazywane top drive. To urządzenie zapewnia obrót przewodem składającym się ze świdra i rur płuczkowych w głąb ziemi. W pierwszej kolejności tworzy się kolumnę rury, która przypomina studnię. Kolumnę wstępną wierci się 30 calowymi świdrami. Taka kolumna osłonowa wchodzi na głębokość kilkunastu metrów. Po stworzeniu kolumny osłonowej, w jej wnętrzu wierci się otwór przewodem o średnicy 26 cali. Ten odcinek mierzy około 100 metrów w głąb dna. Pomiędzy kolumną rur 30 calowych a 26 calowych tworzy się przestrzeń, którą należy zacementować, aby ustabilizować odwiert. Następny odcinek wiercony jest świdrem o średnicy 17,5 cala, aby wprowadzić w otwór rury o średnicy 13,38 cala. Segmenty te składają się z kolejnych rur o zmniejszających się średnicach do przewodów o średnicy 9,58. Ropa finalnie płynie rurami wydobywczymi o średnicy 2,78 cala.

W czasie prowadzenia prac wiertniczych pod stołem wiertniczym zainstalowany jest prewenter przeciwerupcyjny. Jak sama nazwa wskazuje, to urządzenie służy do zabezpieczenia prac wiertniczych przed erupcją płynu złożowego na pokład platformy. W ostateczności, za pomocą specjalnych szczęk, prewenter ma zablokować przepływ płynu złożowego poza otwór wiertniczy.

Jednym z ważniejszych elementów podczas prac wiertniczych jest płyn płuczkowy. Płyn ten podawany jest pompami ze specjalnych zbiorników znajdujących się pod pokładem platformy na koronę wiertnicy. Tam poprzez top drive wprowadzany jest do przewodu wiertniczego. Płuczka ma kilka zastosowań, jednak najważniejszym jest wywieranie ciśnienia na głębszych odwiertach. Ta funkcja zapewnia pierwszy element zabezpieczenia w przypadku pojawienia się w trakcie wiercenia, np. złoża gazu, które mogłoby doprowadzić do gwałtownej erupcji. Ciśnienie wytwarzane przez płuczkę daje możliwość „utrzymania” gazu w odpowiednim miejscu i nie dopuści do jego niekontrolowanej erupcji. Kolejnym istotnym zadaniem płuczki jest pozbywanie się zwiercin z otworu i wyprowadzanie ich poza otwór. Płuczka zapobiega też pęcznieniu iłów. Pęcznienie iłów, w przypadku wykorzystania jedynie wody doprowadzałoby do zmniejszenia światła otworu wiertniczego, co mogłoby spowodować zablokowanie wiertła. Płuczka funkcjonuje w obiegu zamkniętym. Po powrocie na platformę jest czyszczona ze zwiercin, filtrowana i wprowadzana powtórnie do systemu. Dzięki temu żadne zanieczyszczenia nie wydostają się poza obręb pracy platformy.

Po zakończeniu procesu wiercenia, całość instalacji jest stabilizowana i podłączona do głowicy odwiertów.

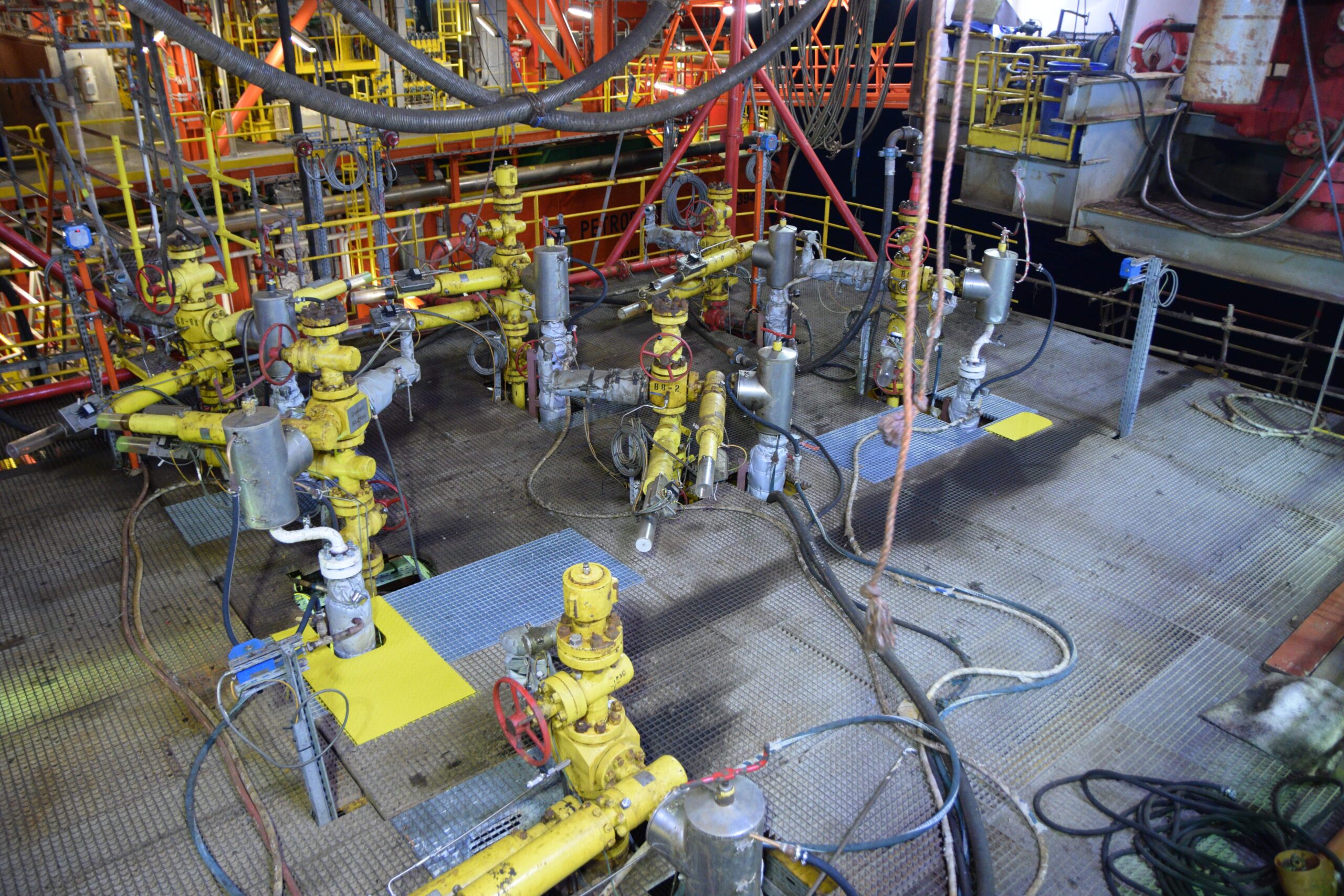

Głowice odwiertów umiejscowione są na tzw. spiders deck. Jest to miejsce, w którym obok siebie znajdują się głowice odwiertów wychodzących z tak zwanych raiserów, czyli rur zewnętrznych, wewnątrz których znajdują się mniejsze rury, które wyprowadzają płyn złożowy ze złoża. Spider deck znajduje się na platformie Lotos Petrobaltic, chociaż, według planów miał znaleźć się na platformie produkcyjnej. Jednak ze względów konstrukcyjnych, zdecydowano się na zachowanie dotychczasowego umiejscowienia głowic odwiertów na platformie wiertniczej. Głowic odwiertów na spider decku na platformie Lotos Petrobaltic znajduje się 7. Tyle, ile jest przeprowadzonych odwiertów. W przypadku złoża B8 jeden odwiert przeprowadzony jest w sposób prosty, pozostałe sześć to odwierty kierunkowe. Głębokość odwiertów sięga od ponad kilometra w przypadku odwiertu prostego, do nawet 3,5 km w przypadku odwiertów kierunkowych. Odwierty noszą oznaczenia B8-2 (odwiert prosty), B8-3K (K-kierunkowy), B8-4Kbis („bis” oznacza odwiert, w którym podczas odwiertu ze względów technicznych trzeba było dokonać korekty podczas wiercenia), B8-Z1bis („z” w przypadku tego odwiertu oznacza, że był on pierwotnie wykonany w celu zatłaczania wody do złoża. Jednak w trakcie odwiertu natrafiono na płyn złożowy, co spowodowało, że obecnie jest on wykorzystywany jako odwiert wydobywczy), B8-5K, B8-6K oraz B8-7K. Pokłady ropy znajdują się w tym miejscu na głębokości około 2200 metrów.

Istnieje kilka technik wydobycia płynu złożowego. Pierwszą jest technika samoczynnego wypływu płynu ze złoża pod wpływem ciśnienia złożowego. W przypadku złoża B8, trzy odwierty są eksploatowane w ten sposób. W przypadku czterech pozostałych, na końcu odwiertu zamontowane są specjalne pompy wgłębne.

Głowice odwiertów, poza zaworami mają za zadanie wprowadzać do złoża różnego rodzaju dodatki chemiczne, które np. zapobiegają wytrącaniu się parafiny lub odkładaniu soli. Same głowice są również cały czas ogrzewane parą wodną. Płyn złożowy pod dnem morza ma temperaturę sięgającą powyżej 80 stopni Celsjusza. Kiedy opuszcza ziemię i zbliża się do głowic odwiertów temperatura znacznie spada. W przypadku ropy naftowej jest to bardzo niepożądane zjawisko, ponieważ z ropy mającej mniej niż 20 stopni Celsjusza wytrąca się parafina, która jako ciało stałe osadza się na przewodach złożowych, co może doprowadzić do ich blokowania i zmniejszenia światła przesyłu wewnątrz rur.

Płyn złożowy z odwiertów jest transportowany gumowymi wężami na platformę produkcyjną Petrobaltic, gdzie trafia do manifoldu, który rozgałęzia każdy odwiert osobno do poszczególnych separatorów.

Wydobycie

Platforma Petrobaltic, inaczej morska kopalnia ropy, przejęła wydobycie na B8 w 2020 roku. Ta nowoczesna konstrukcja składa się z modułów zlokalizowanych na trzech kondygnacjach. Moduły posadowione na pokładzie platformy to cztery, zbudowane niezależnie, kilkupoziomowe konstrukcje, wyposażone głównie w urządzenia procesowe i rurociągi. Urządzenia zostały pogrupowane na poszczególnych modułach zgodnie z ich funkcją w procesie wydobycia ropy: system separacji ropy naftowej (M3), system sprężania i eksportu gazu (M1), system zatłaczania wody do złoża (M2) oraz system energetyczny (M4), którego sercem jest turbogenerator wykorzystujący odseparowany gaz jako paliwo do zasilania platformy.

Głównym zadaniem platformy Petrobaltic jest separacja i stabilizacja ropy naftowej i gazu ziemnego, i przygotowanie do dalszego transportu. Złoże B8 jest obecnie na wczesnym etapie zagospodarowania co oznacza, że ilość wody w złożu jest stosunkowo niska. Jednak z czasem jej udział w płynie złożowym będzie ulegać zwiększeniu.

Separatory wysokiego (HP) i niskiego (LP) ciśnienia, a także testowy służą do oddzielenia poszczególnych frakcji od siebie. W separatorze HP i testowym ciśnienie jest na poziomie około 4 bar, w separatorze LP jest ono zbliżone do ciśnienia atmosferycznego.

Na co dzień wykorzystywane są do tego procesu separatory HP, a dwa złoża podłączone są do separatora testowego. W nim można dokładnie przeanalizować płyn złożowy, jego wydajność i uzysk poszczególnych frakcji. Separator niskiego ciśnienia działa sporadycznie, głównie podczas procesu tzw. wywołania odwiertu. Kiedy następuje przestój produkcyjny, odwierty które nie mają zainstalowanej pompy wgłębnej (trzy otwory na B8) muszą być wsparte poprzez separator niskiego ciśnienia. Jest to spowodowane faktem, że w czasie postoju już w złożu gaz oddziela się od ropy, co powoduje zaczopowanie „poduszką” gazową ropy znajdującej się poniżej. Ze względu na fakt dużej różnicy pomiędzy ciśnieniem złożowym a ciśnieniem w separatorze LP, płyn złożowy łatwiej może rozpocząć wycofywanie ze złoża. Jednak to nie jedyna rola separatora LP.

Na platformie odbywa się dwustopniowy proces separacji ropy. Pierwszy stopień znajduje się w separatorze wysokiego ciśnienia, drugi w separatorze niskiego ciśnienia. Te procesy są bardzo ważne z perspektywy stabilizacji surowca. Chodzi o to, aby w ropie znajdowało się jak najmniej rozpuszczonego gazu, co mogłoby powodować problemy, m.in. podczas transportu tankowcami lub w procesie rafineryjnym. Wszystko to oparte jest na fizycznej zasadzie prężności par. Zasada pracy separatora jest prosta. Płyn złożowy trafia do zbiornika. Woda jako ciecz o wyższej gęstości trafia na dół zbiornika, ropa „podchodzi” do góry. Gaz wytrąca się i jest odpuszczany ze zbiornika zaworami znajdującymi się na jego górnej sferze. Ropa, kiedy znajduje jej się już odpowiednio dużo, przelewa się wewnątrz zbiornika przez wewnętrzną ściankę, która rozdziela zbiornik. Woda, jeżeli uzbiera jej się odpowiednia ilość, spuszczana jest ze zbiornika specjalnymi zaworami.

Ropa po przejściu przez separatory trafia do podgrzewacza eksportowego. Ropa wydobyta ze złoża B8 trafia poprzez rurociąg i boje przelewową na pokład tankowca, który znajduje się około 2 km od platformy. Transport ropy z platformy do tankowca trwa około trzech godzin, przez co jej temperatura może spaść do niskich poziomów. W podgrzewaczu eksportowym ropa jest ogrzewana do około 45 stopni Celsjusza.

Dobowe wydobycie ropy naftowej ze złoża B8 wynosi około 500 kg., czyli ponad 3000 baryłek dziennie.

Nieco bardziej skomplikowanie wygląda sytuacja z gazem ziemnym pochodzącym z wydobycia. Gaz odzyskany z separatora HP trafia na drugi stopień kompresora (z łącznie czterech stopni kompresji). Gaz, który uzyskano z separatora LP trafia z kolei na pierwszy stopień kompresora i później łączy się z gazem z separatora HP (po pierwszym stopniu kompresji gaz z separatora LP ma takie samo ciśnienie jak gaz pochodzący z separatora HP).

Po przejściu kolejnych etapów kompresji, gaz trafia na kolumnę osuszania gazu z wody. Bardzo ważnym aspektem w przetwarzaniu gazu jest osuszenie go z wody. Woda w styczności z metanem wytwarza hydraty. To ciało stałe, które w trakcie transportu gazu z platformy do Władysławowa mogłoby zablokować światło rurociągu, podobnie jak w przypadku ropy naftowej i wytrącania się parafiny. Gaz osuszany jest w specjalnej kolumnie adsorpcyjnej, która wypełniona jest specjalnymi minerałami, zeolitami, które pochłaniają cząsteczki wody znajdujące się w przepływającym przez nie gazie.

Po osuszeniu, gaz kierowany jest na tzw. KO Drum, czyli zbiornik, w którym wytrącane z gazu są węglowodory ciekłe m.in. propan, butan. Po podwyższeniu ciśnienia gazu w kompresorach, część węglowodorów zmienia postać z gazowej w ciekłą. Aby oddzielić te węglowodory od gazu stosuje się właśnie KO Drumy. Gaz po kompresji jest również ochładzany do odpowiedniej temperatury, tak aby następne procesy sprężania realizowane były przy jak najbardziej odpowiedniej temperaturze surowca.

W ostatnim, czwartym etapie kompresji gaz sprężany jest do ciśnienia 110 bar i zatłaczany do podmorskiego gazociągu, który przesyła surowiec do elektrociepłowni we Władysławowie. Tam dochodzi do separacji gazu od węglowodorów ciekłych.

Część gazu wydobywanego na miejscu służy do zapewnienia potrzeb energetycznych samej platformy poprzez zasilenie 6MW generatora Siemensa.

Warto podkreślić że, uruchomienie systemu osuszania, sprężania i eksportu gazu na morskiej kopalni ropy Petrobaltic, pracującej na złożu B8 było ostatnim etapem zagospodarowania Złoża B8. Gaz towarzyszący ropie wydobywanej ze złoża płynie podwodnym rurociągiem o długości 75 km do Władysławowa, do spółki Energobaltic. W jej elektrociepłowni produkowana jest energia cieplna dla miejskiej sieci ogrzewania. To jedyna taka w Europie i unikalna w światowej skali instalacja.

Zatłaczanie wody

Istotnym procesem, chociaż często mało zauważalnym jest zatłaczanie wody w okolice złoża. O tym jak ważny jest to proces świadczyć może m.in. to, że na potrzeby zatłaczania wody wydzielony jest jeden z czterech modułów całej platformy. Dlaczego jednak zatłacza się wodę kilka kilometrów w głąb ziemi, pod dnem morza? Powód jest prosty. Chodzi o zwiększenie ciśnienia wewnątrz złoża. Im bardziej postępuje wydobycie z odwiertów, tym w naturalny sposób zmniejsza się ciśnienie wewnątrz złoża. To z kolei przekłada się na dobowe wyniki produkcji z konkretnych odwiertów, a w konsekwencji i całego złoża. Aby pomimo pozyskiwania płynu złożowego wydobycie pozostawało na odpowiednim poziomie, w odpowiednie miejsca złoża zatłacza się wodę. Woda wtłaczana jest przez specjalne odwierty zatłaczające. Na złożu B8 znajduje się sześć odwiertów zatłaczających.

Na platformie funkcjonują dwa systemy wodne – wysoko i nisko ciśnieniowe. W niskociśnieniowym systemie woda przygotowana jest i obrabiana przed zatłaczaniem do odwiertów. Ważne jest, aby woda, która trafia do złoża była sterylna, pozbawiona wszelkich ciał stałych, a nawet tlenu. To ważne po pierwsze z powodu bezawaryjnej pracy całego systemu, ale ważniejszym powodem jest niedopuszczenie do „zakażenia” złoża bakterią SRB (sulfate-reducing bacteria), czyli bakterią redukującą siarczany. W wodzie morskiej poza chlorkami znajdują się również związki siarczanów. Siarczany w procesie metabolizmu tych bakterii przekształcane są w siarkowodór.

Siarkowodór występuje m.in. na złożach gazu na Niżu Polskim. Siarkowodór jest bardzo toksyczny i jest gazem wybuchowym, który może być zagrożeniem dla całego procesu wydobywczego. Woda ta jest oczyszczana specjalnymi środkami chemicznymi, oraz pozbawiana tlenu w specjalnej kolumnie dearezacyjnej. Po oczyszczeniu wody z drobnoustrojów i tlenu, kierowana jest ona na strefę wysokociśnieniową. Ta strefa składa się z sześciu pomp wysoko ciśnieniowych, które zatłaczają wodę pod ciśnieniem około 380 bar. W ciągu doby do odwiertów trafia ponad 3000 m sześc. wody. Z czasem kiedy poziom wody wydobywanej wraz z płynem złożowym będzie większy, to ta woda w głównej mierze będzie zatłaczana.

Bezpieczeństwo

Ze względu na charakter pracy instalacji, ich lokalizację i niebezpieczeństwo wystąpienia wielu sytuacji kryzysowych, bardzo duży nacisk podczas pracy na platformie kładzie się na bezpieczeństwo. Po całym terenie platform należy poruszać się w wymaganym przepisami ubraniu oraz obuwiu i należy stosować środki ochrony indywidualnej, np. kask. Należy nosić okulary ochronne, rękawice i w niektórych miejscach, nauszniki. Na platformie, w części produkcyjnej nie można używać telefonów komórkowych, chyba, że takowy posiada specjalistyczny atest antywybuchowy tzw. ATEX, co jest skrupulatnie sprawdzane. Pracownicy mogą dzwonić z części mieszkalnej platformy. Załoga platformy wyposażona jest ponadto w krótkofalówki do szybkiej komunikacji oraz eksplozymetry – specjalne urządzenia sygnalizujące przekroczenie bezpiecznych wartości gazu w atmosferze.

W przypadku wystąpienia zagrożenia, na obu platformach znajdują się ognioodporne łodzie, które mogą pomieścić 70 osób, a także szalupy ratunkowe. W przypadku pojawienia się sytuacji kryzysowej, alarmy ogłaszane są poprzez wewnętrzny radiowęzeł oraz dzwonki.

Na każdej platformie znajduje się również zespół ratownictwa górniczego. Zespół składa się z pięciu osób, załogantów platformy. Ratownicy są specjalnie przeszkoleni na wypadek pojawienia się sytuacji kryzysowej. Ich głównym zadaniem jest prowadzenie akcji ratowniczo-gaśniczych na obszarze platformy.

Z perspektywy bezpieczeństwa na platformie istotnym elementem są tzw. T-karty. Są to specjalne karty, które w czasie pobytu człowieka na platformie muszą znajdować się w odpowiednich szafach, zlokalizowanych przy punktach zbiórki. Karty te mają dawać rzetelną informację na temat ilości osób na danej platformie. Podczas mojego pobytu na złożu B8 w czasie przechodzenia z jednej platformy na drugą, należało zabierać T kartę ze sobą i umieszczać w szafie, na platformie w której aktualnie przebywałem.

Życie na platformie

Platformy posadowione są na morzu, około 70 km od brzegu. Stoją na nogach o długości ponad 120 m, na wodzie o głębokości rzędu 100 m. Platforma nigdy nie odpoczywa. Maszyny i urządzenia pracują w ruchu ciągłym, dlatego też praca na platformie odbywa się w systemie ciągłym i rotacyjnym. Pracownicy spędzają dwa tygodnie na morzu, po czym udają się na zasłużony odpoczynek na ląd, także na dwa tygodnie (zwykle w 12 h systemie pracy).

Załoga jest zakwaterowana w części mieszkalnej platformy. Platforma Lotos Petrobaltic ma cztery piętra, z czego trzy są piętrami mieszkalnymi. Na platformie jednocześnie może być zakwaterowanych do 120 osób, jednak zazwyczaj nie jest to więcej niż 70 osób (razem z pracownikami serwisów zewnętrznych). Do dyspozycji załogi są kabiny dwu, lub czteroosobowe. Każda z nich wyposażona jest w łazienkę. Czas wolny można spędzić na siłowni, saunie, pokoju telewizyjnym, czy grając w piłkarzyki. Pracownicy mają zapewniony dostęp do Internetu oraz dostęp do usług telefonii komórkowej. Możliwość rozmowy z rodziną praktycznie w każdej chwili trochę łagodzi tęsknotę.

Bardzo ważnym aspektem funkcjonowania platformy jest kuchnia. Platformy mają znakomitych kucharzy oraz świetnie wyposażone i zaopatrzone kuchnie serwujące ciepłe posiłki cztery razy w ciągu doby. W każdej chwili można także przyjść zrobić herbatę, kawę, bądź posilić się jedzeniem w znajdującej się w ogólnodostępnej lodówce. Prawda jest taka, że rytm pracy platformy wyznaczają pory posiłków.

Dzień na platformie zaczyna się wcześnie. Śniadanie wydawane jest od godz. 6.00 do 7.30. Od 11.30 do 13.00 wydawany jest obiad (zmiany zaczynają się i kończą w południe i o północy), od godz. 18.00 do 19.30 można zjeść kolację, a od 22.45 wydawana jest tak zwana późna kolacja, która jest odpowiednikiem obiadu dla tych, którzy zaczynają swoją zmianę o północy. Jedzenie jest bardzo smaczne, kucharze dbają o załogi, dwoją się i troją żeby było najsmaczniej i jak w domu. Posiłki zawsze składają się z dwóch dań – zupy oraz drugiego dania. Kucharze nie żałują porcji, głodniejsi mogą liczyć na dokładkę. Ponadto samemu można nakładać sobie różnych dodatków w postaci sosów, surówek i warzyw. A w zamrażarce są lody. Na stołówce obowiązuje całkowity zakaz wchodzenia w strojach roboczych. Załoganci zanim zasiądą do stołu, muszą się przebrać o czym przypominają obrazki zamieszczone przed wejściem na stołówkę. Część mieszkalna jest bowiem traktowana przez pracowników jak dom.

Autor pragnie podziękować prezesowi Grzegorzowi Strzelczykowi za umożliwienie wizyty, Pani Agnieszce Kmiecik za zorganizowanie jej, oraz całej załodze platform Lotos Petrobaltic i Petrobaltic za gościnę, życzliwość i podzielenie się swoją wiedzą na temat funkcjonowania morskiego górnictwa naftowego i gazowego.

Marszałkowski: Offshore wind zastąpi rybę w Ustce i Łebie (ANALIZA)