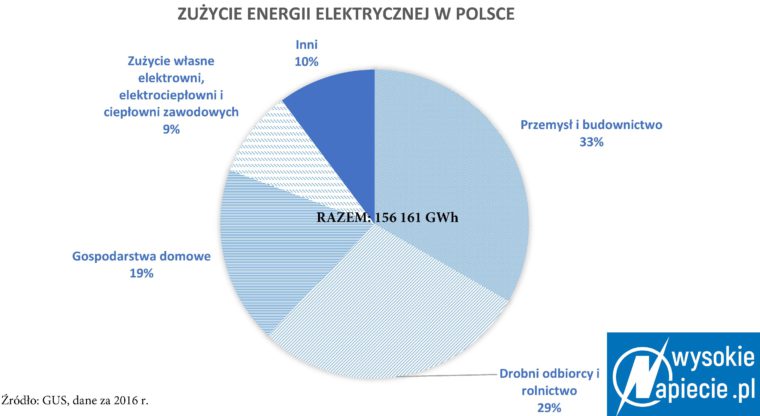

Wzrost cen energii elektrycznej bardzo mocno uderza przedsiębiorstwa po kieszeni. Dlatego też niezwykle ważne jest przyjrzenie się własnemu zużyciu prądu i oszacowanie możliwych oszczędności. Zmiany wynikające z postępu technologicznego i nowych regulacji pozwalają na znaczne ścięcie kosztów i poprawienie niezawodności urządzeń – pisze Barnard Swoczyna z portalu WysokieNapiecie.pl.

Polska gospodarka jest w takim momencie rozwoju, że koszty energii rosną, podobnie jak płace. Aby utrzymać zyski i dalej się rozwijać trzeba dokładnie zwracać uwagę na wydatki na media. Wysokie rachunki za prąd to sygnał, że należy przyjrzeć się stosowanym rozwiązaniom.

Silniki – efektywność ma znaczenie

Wysokie rachunki często wynikają ze zbyt skomplikowanej technologii transferu energii. Za każdym razem, gdy przekształcamy jeden rodzaj energii mechanicznej w inny, np. tłoczymy olej, żeby potem wykorzystać go do napędu hydraulicznego, część mocy jest bezpowrotnie tracona.

Z siłowników hydraulicznych najczęściej korzystają maszyny potrzebujące ogromnej siły nacisku (prasy, koparki). Podobnie rozpowszechnione są siłowniki pneumatyczne stosowane w robotach na liniach produkcyjnych. Napęd pneumatyczny ma wiele zalet, w tym możliwość wywierania ogromnej siły, łatwość regulacji oraz dobre odprowadzenie ciepła z maszyny. Z definicji jest jednak bardziej energochłonny od bezpośredniego podłączenia do silnika elektrycznego.

W wielu zastosowaniach sprężone powietrze z powodzeniem zastępowane jest przez prąd. Przy okazji bardzo spada poziom hałasu, co ma znaczenie w kontekście przepisów o bezpieczeństwie i higienie pracy.

Zdecydowana większość energii zużywanej przez przemysł jest wykorzystywana do napędu silników elektrycznych. Choć siłę prądu wykorzystuje się od ponad wieku, ciągle wprowadzane są istotne zmiany w tej technologii. Tradycyjny silnik prądu stałego wyposażony jest w szczotki, które obracają się razem z wirnikiem i dotykają kolejnych styków na obwodzie, dzięki czemu prąd dostarczany do wirnika jest zawsze w fazie z jego położeniem. Nowoczesne silniki nie potrzebują szczotek – w wirniku są magnesy trwałe, a polem magnetycznym steruje układ elektroniczny. Coraz częściej też silniki bezszczotkowe prądu stałego (zwane też silnikami EC) zastępują silniki na prąd zmienny. W niektórych zastosowaniach nowy napęd zużywa 2-3 razy mniej energii niż starsze rozwiązania.

Dobrym przykładem są tu wentylatory. Tradycyjne urządzenia o małej mocy mają motory o sprawności zaledwie 30 proc. Silniki EC wykorzystują ponad 75 proc. energii, czyli zamiast wiatraka o mocy 120 watów wystarczy nam 50-watowy. Małe wentylatory stosowane są powszechnie m.in. w skrzynkach z bezpiecznikami będących sercem każdej instalacji elektrycznej, w lodówkach sklepowych i w komputerach.

Jak jeszcze sposoby można zastosować żeby zaoszczędzić prąd? O tym w dalszej części artykułu na portalu WysokieNapiecie.pl