Bezpieczeństwo dostaw gazu to priorytet w nadchodzącym sezonie grzewczym. Nieobliczalne zachowanie Gazpromu, odbicie pocovidowe, mroźna zima wywołały panikę na światowych rynkach handlu gazem. Cichymi bohaterami tego kryzysu mogą być magazyny gazu, m.in. jeden z nich zlokalizowany na Kaszubach – pisze Mariusz Marszałkowski, redaktor BiznesAlert.pl.

Kryzys gazowy i cenowy na horyzoncie

Ostatnio wiele mówi się o kryzysie gazowym spowodowanym czynnikami o charakterze zarówno globalnym (wychodzenie z pandemii Covid-19) jak i regionalnym (zmniejszona podaż gazu do Europy przez Gazprom). W takiej sytuacji, jednym z najskuteczniejszych sposobów zabezpieczenia się przed problemami związanymi z niedoborami gazu jest jego zmagazynowanie, np. w zbiornikach kawernowych. Są to specjalnie wydrążone zbiorniki, najczęściej w pokładach po soli kamiennej, gdzie w wyniku ługowania uzyskuje się przestrzeń magazynową. W Polsce funkcjonują dwa KPMG (Kawernowe Podziemne Magazyny Gazu) – w Mogilnie (woj. kujawsko-pomorskie) oraz w Kosakowie (woj. pomorskie). Na potrzebę niniejszej analizy skupię się na obiekcie zlokalizowanym na Kaszubach.

Inwestycja w KPMG w Kosakowie rozpoczęła się w 2007 roku rozwojem klastra A. Eksploatacja pierwszych dwóch kawern, każda o pojemności około 30 mln m sześc. gazu, rozpoczęła się w 2014 roku. Do 2016 oddano pozostałe trzy kawerny, które łącznie z dwiema pierwszymi posiadają zdolność magazynową na poziomie 145 mln m sześc. gazu.

Budowa klastra B KPMG Kosakowo rozpoczęło się w 2015 roku. Klaster B, tak jak i klaster A składa się z pięciu kawern. Łącznie w klastrze B można zmagazynować ponad 155 mln m sześc. gazu. Całkowita pojemność KPMG Kosakowo oscyluje wokół 300 mln m sześc. gazu. KPMG Kosakowo ze względu na swoją specyfikę jest jednym z ważniejszych obiektów magazynowych w Polsce. Magazyn ten pozwala w ciągu godziny przejść z procesu zatłaczania do wytłaczania błękitnego paliwa, cechując się przy tym wysokim tempem oddawania zmagazynowanego gazu. W ciągu godziny z kawern można wypompować do 400 tys. m sześc. gazu, co w ciągu doby daje ponad 9,6 mln m sześc.

Dla zobrazowania skali, rekordowe dobowe zapotrzebowanie na gaz od PGNiG odnotowano z 18 na 19 stycznia 2021 roku, kiedy zużyto w Polsce ponad 81 mln m sześc. gazu. Gaz do kawern można zatłaczać z prędkością do 100 tys. m sześc. na godzinę, czyli 2,4 mln m sześc. w ciągu doby.

Poza już zagospodarowanymi klastrami A i B do dyspozycji Gaz Storage Poland, operatora pojemności magazynowych w Polsce, należą jeszcze klastry C i D, które mogą w przyszłości zostać rozbudowane o kolejne zdolności magazynowe. Łącznie KPMG Kosakowo można rozbudować do ponad 600 mln m sześc. pojemności magazynowej.

Jak wygląda budowa kawern?

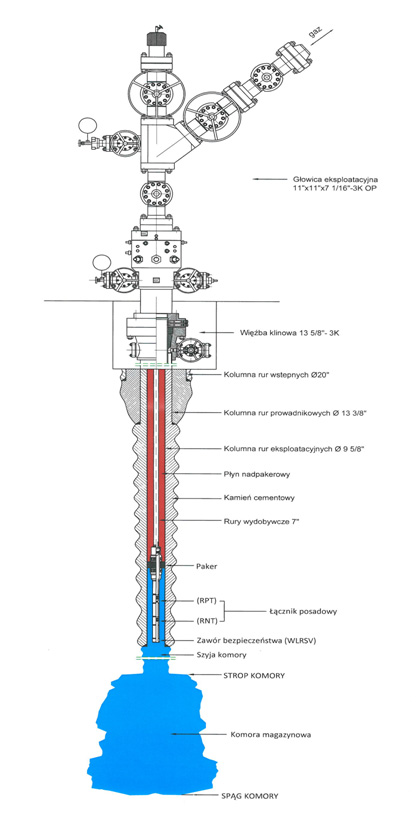

Budowa kawern KPMG Kosakowo to proces żmudny i czasochłonny. Po zlokalizowaniu odpowiednich warunków geologicznych (lokalizacja pokładów solnych) nastąpiło przeprowadzenie odwiertu pionowego sięgającego ponad 1000 metrów w głąb ziemi. Odwiert składa się z trzech rur – dwóch podających wodę do kawerny, i trzeciej, przez którą następuje odbiór i wypompowanie rozpuszczonej soli, czyli tzw. solanki. Solanka ta jest przepompowywana na powierzchnię, a następnie rurociągiem zrzucana do wód Zatoki Puckiej. Proces ten jest długotrwały (około trzy lata ługowania jednej kawerny) ponieważ inwestor jest zobowiązany do przestrzegania ścisłych norm związanych z oddawaniem solanki do wód zatoki. Wynika to z konieczności ochrony ekosystemu Bałtyku przed nadmierną zmianą stężenia zasolenia.

Z racji tego, że sam proces ługowania szybciej postępuje w płaszczyźnie pionowej, górę kawerny izoluje się azotem, który powoduje, że proces płukania solanki kierowany jest na boczne i dolne ściany kawerny. Metr sześcienny soli waży około 2100 kg, podczas gdy w metrze sześciennym solanki znajduje się około 300 kg soli. Aby utrzymać odpowiednie ciśnienie wewnątrz kawerny (aby nie dopuścić do jej zawalenia w związku z działaniem ruchów odśrodkowych) proporcja wyrzutu to 1:8, co oznacza, że siedem metrów solanki zostaje wyrzucone poza głąb ziemi, a jeden metr zostaje wewnątrz kawerny, podczas gdy do wewnątrz zatłacza się świeżą wodę, co powoduje dalsze rozpuszczanie soli. Proces ten sterowany jest ciśnieniem wody oraz kierunkiem ustawienia rur spustowych. Kawerna posiada nieregularny kształt, ponieważ wewnątrz znajdują się anhydryty – twarde skały nierozpuszczalne w wodzie. Ich obecność na krawędziach kawerny blokuje jej dalszy rozrost. Gotowa kawerna ma nieco ponad 100 metrów wysokości oraz 70 metrów szerokości (w najszerszym punkcie). Po jej wydrążeniu wewnątrz, do czasu wprowadzenia gazu, pozostawia się solankę.

Aby utrzymać kawernę w odpowiednim stanie technicznym i nie dopuścić do jej zgniecenia w wyniku działania sił tektonicznych, wewnątrz musi pozostać tzw. poduszka gazowa. Dla kawern KPMG Kosakowo jest to około 10-15 procent ich powierzchni magazynowej (2,5-3 mln m sześc. gazu).

Każdy klaster składa się z pięciu kawern. W przypadku Kosakowa, aby zachować całą infrastrukturę towarzyszącą, w jednym miejscu odwierty kawernowe zrealizowane są w formule – jeden pionowy, cztery kierunkowe. Podczas wiercenia, tylko jedna z kawern znajduje się bezpośrednio pod placem instalacyjnym, pozostałe znajdują się w odległości nawet 400 metrów od obiektu. Na głębokości 300 metrów odwiert „zakręca” pod kątem około 15 stopni w bok i po około 200 metrach zmierza do odpowiedniego miejsca ługowania kawerny. Odległość między poszczególnymi kawernami wynosi co najmniej 180 metrów. Klaster B oddalony jest od Klastra A o około jeden kilometr. Takie rozwiązanie konstrukcyjne stanowi o unikatowości instalacji w Kosakowie. Dzięki temu, cała infrastruktura towarzysząca KPMG jak m.in Osuszarnia, Filtroseparatory, kotłownia, bloki turbosprężarek i same głowice kawern znajdują się na jednym obszarze. Różnicę pomiędzy KPMG Mogilno i KPMG Kosakowo widać na zdjęciach satelitarnych poniżej.

Jak działają kawerny w Kosakowie?

Gaz zatłaczany i oddawany jest do gazociągu Gaz-Systemu Reszki-Wiczlino. Kawerny KPMG Kosakowo mogą pracować w czterech trybach, po dwóch w zależności od procesu zatłaczania/wytłaczania gazu. Pierwszy, bezpośrednio z gazociągu Gaz-Systemu. Średnie ciśnienie w gazociągu wynosi około 50 bar. Kiedy w kawernie ciśnienie wynosi poniżej 50 bar, jest ona zapełniania bez konieczności uruchamiania sprężarek. Jeżeli w kawernie panuje ciśnienie powyżej 50 barów, do zatłaczania uruchamiane są zespoły sprężarek.

W KPMG Kosakowo zainstalowane są cztery zespoły turbosprężarek Cameron, napędzane silnikiem gazowym Waukesha o mocy ponad 2 MW (2267 KW). Każda z czterech sprężarek może zatłaczać do 30 tys. m sześc. gazu na godzinę o maksymalnym ciśnieniu 170 barów. Do 11 MPA sprężarki pracują w układzie równoległym, powyżej 11 MPA praca następuje w układzie szeregowym. W procesie oddawania gazu zazwyczaj stosuje się ciśnienie kawernowe, które może wynosić ponad 140 bar.

Gaz wyprowadzany z kawerny wprowadzany jest do filtroseparatorów, potem jest podgrzewany, a następnie redukowany do ciśnienia nieco poniżej tego panującego w gazociągu przesyłowym, czyli 50 bar. Po zredukowaniu ciśnienia do odpowiedniego poziomu, gaz trafia do kolumn absorpcyjnych w celu osuszenia, po czym jest wprowadzany do systemu.

Kawerny są zabezpieczone przed np. utratą na powierzchniowych głowic i znajdujących się w nich zaworach. Gdyby doszło do zniszczenia części naziemnej instalacji, wewnątrz ziemi tuż nad wyjściem z komory zamontowany jest zawór sprężynowy. Kiedy ciśnienie wydostawania się gazu z komory przekraczałoby dopuszczalne normy użytkowe, zawór automatycznie zamyka odpływ gazu z komory. Gdy infrastruktura głowicy kawerny działa już poprawnie, zawór bezpieczeństwa otwiera się pod wpływem ciśnienia zatłaczania komory.

Na dzień 13 października w KPMG Kosakowo zmagazynowane było 220 mln m sześc. gazu, co stanowi 91 procent pojemności roboczej wszystkich ośmiu kawern. Dwie ostatnio zbudowane kawerny przechodzą proces m.in. ustalenia taryfy, co ma zakończyć się niebawem i pozwoli na uzupełnienie ich o kolejne łącznie ponad 60 mln m sześc. gazu.

Kawerny to teraźniejszość i przyszłość

KPMG to ważne instalacje magazynowe, zwłaszcza w okresach jesienno-zimowych. Pomimo iż nie cechują się one nadzwyczajną pojemnością (magazyny złożowe często osiągają pojemność przekraczającą miliard m sześc. gazu), to ze względu za ich specyfikę pracy i możliwość realizacji wielokrotnych cykli zapełniania i wpompowania gazu stanowią istotny element bezpieczeństwa podaży gazu dla klientów. Jest to szczególnie ważne, np. w sytuacji zakręcenia kurków z gazem przez nieobliczalnych dostawców, czy nagłego i skokowego wzrostu konsumpcji gazu w przypadku gwałtownego oziębienia. KPMG Kosakowo, mimo iż na co dzień znajduje się na uboczu nie tylko Gdyni, ale i światowej polityki, może stanowić niezastępowalną podporę polskiego systemu energetycznego. Warto również podkreślić, że kawerny idealnie nadają się do magazynowania wodoru. W przyszłości zatem inwestycja w Kosakowie może zmienić swoje przeznaczenie jako magazyn wodoru.

Marszałkowski: Idzie zima zła, czyli jak Gazprom przygotowuje Rosję do mrozów